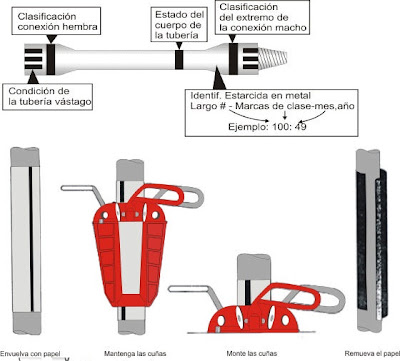

Figura 6.9

lunes, 30 de julio de 2012

RECOMENDACIONES PARA EL CUIDADO E INSPECCIÓN DE LA TUBERÍA DE PERFORACIÓN V

· Verificar las condiciones de las cuñas y buje maestro. Se recomienda una

prueba de las cuñas cada tres meses o de acuerdo a las condiciones

observadas de las mismas, y cada vez que se ponga en servicio un buje

maestro nuevo o cuñas rotatorias nuevas.

A continuación describimos el procedimiento para la prueba de cuñas. (Cia

Varco)

1. Para obtener una prueba efectiva del agarre de las cuñas, asegúrese que la

carga del gancho sea de 45 toneladas o más.

2. Limpie una sección de tubería donde no existan marcas de insertos previos.

3. Envuelva papel impermeable y durable alrededor de la tubería.

4. Coloque cuidadosamente las cuñas rotatorias usadas, alrededo de la

sección de tubería envuelta en el papel, como lo indica la figura 6.9

domingo, 29 de julio de 2012

sábado, 28 de julio de 2012

RECOMENDACIONES PARA EL CUIDADO E INSPECCIÓN DE LA TUBERÍA DE PERFORACIÓN III

· Los instrumentos de medida de apriete, se deben revisar y calibrar

periódicamente.

· Para verificar que un piñón sufrió un estiramiento o que las roscas tienen

desgaste, aplicar un calibrador de perfil (Fig. 6.6).

Figura 6.6 El despeje entre los filos y el medidor (calibrador) de roscas indica que esta espiga ha sufrido estiramiento

· Cuando se tenga tubería de poco espesor evitar un rompimiento de tubería al tener un esfuerzo coaxial resultado de una combinación de tensión y torsión. · Verificar las condiciones de la tubería de perforación nueva y usada de acuerdo a la codificación API (Fig. 6.7 y 6.8).

Figura 6.6 El despeje entre los filos y el medidor (calibrador) de roscas indica que esta espiga ha sufrido estiramiento

· Cuando se tenga tubería de poco espesor evitar un rompimiento de tubería al tener un esfuerzo coaxial resultado de una combinación de tensión y torsión. · Verificar las condiciones de la tubería de perforación nueva y usada de acuerdo a la codificación API (Fig. 6.7 y 6.8).

viernes, 27 de julio de 2012

RECOMENDACIONES PARA EL CUIDADO E INSPECCIÓN DE LA TUBERÍA DE PERFORACIÓN II

La falta de apriete quiere decir que hay muy poca compresión en el hombro de la junta. Al girar la

tubería, el hombro se abre en la parte donde se sufre la tensión permitiendo que entre el fluido de

perforación, observándose al desconectar que el piñón está seco y un área alrededor del sello tiene un

color gris opaco.

Figura 6.5

jueves, 26 de julio de 2012

RECOMENDACIONES PARA EL CUIDADO E INSPECCIÓN DE LA TUBERÍA DE PERFORACIÓN I

Para aumentar la vida útil de la tubería de perforación se recomienda lo siguiente:

· Llevar el control de las revisiones hechas por inspección tubular de las

tuberías de perforación y lastrabarrenas, con la finalidad de tener

conocimientos de las condiciones de la sarta de perforación.

· El daño que frecuentemente ocurre en las roscas de los tubos de

perforación se debe a juntas con fugas, maltrato, desgaste de las roscas y

cajas hinchadas por efecto del desgaste del diámetro exterior. Por lo que es

necesario inspeccionar la tubería en cuanto se tengan señales de

conexiones flojas y otros defectos.

· Consultar las tablas para el apriete de la tubería, para aplicar la debida

torsión de enrosque (Fig. 6.5). Al realizar el apriete, el tirón de la llave debe

ser parejo y no a sacudidas.

miércoles, 25 de julio de 2012

DISEÑO DE UNA SARTA DE PERFORACIÓN POR TENSIÓN Y POR ESFUERZO BIAXIAL III

El término “falla” se entiende como sinónimo de “fractura”, sin embargo, en

el estudio de la mecánica de materiales éste no es el significado usual del término.

Se dice que ocurre una falla cuando una cosa u objeto deja de realizar

satisfactoriamente la función para la cual estaba destinada. En el caso de las

tuberías en un pozo, si éstas alcanzan cualquier nivel de deformación se debe

entender la situación como una condición de falla.

Por lo tanto, la capacidad de resistencia de una tubería se define como

aquella aptitud o condición que ofrece una tubería para reaccionar y evitar

cualquier tipo de falla o deformación, ante la acción combinada de cargas (de

presión, axiales, ambientales y mecánicas).

Las principales fallas de las tuberías son básicamente: colapso, tensión,

estallamiento y corrosión. El tratamiento de cada una de las fallas simplifica el

estudio y análisis del comportamiento de la resistencia en los materiales.

Los métodos a estudiar para el diseño de la tubería de perforación los

haremos con base en las siguientes cargas o esfuerzos:

·

- Tensión.- Es una condición mecánica (tensionada) de una tubería que puede ocasionar la falla o fractura de la misma. Se origina por la acción de cargas axiales que actúan perpendicularmente sobre el área de la sección transversal del cuerpo del tubo.

- Esfuerzo biaxial Tensión / presión interna (estallamiento).Tensión/presión al colapso.

Presión de colapso - III

El colapso que acontece de acuerdo a la ecuación (21) se conoce con el

nombre de resistencia de cedencia al colapso ( se s ) y se ha demostrado que sólo

ocurre para aquellos valores dentro de rangos en la relación d t n / , aplicables para

tuberías de revestimiento. El limite superior de resistencia de cedencia al colapso

( se s ) se calcula con la ecuación (22) en función de d t n / .

Los valores de F1, F2 y F3 de esta ecuación están dados en la tabla 7.1.

Tabla 7.1 Coeficientes empíricos usados para la determinación de presión de colapso

martes, 24 de julio de 2012

DISEÑO DE UNA SARTA DE PERFORACIÓN POR TENSIÓN Y POR ESFUERZO BIAXIAL II

En el manual para Perforador, se han estudiado los diferentes aparejos o

juegos de fondo y el concepto del punto neutro. En el caso de la selección de la

barrena para perforar, se tratará en el tema 10.1; por lo tanto, nos enfocaremos

únicamente al diseño de tuberías y al cálculo de la longitud de lastrabarrenas, para

éste último concepto aplicaremos el método de flotación de Lubinski, que

establece, que el peso mínimo de lastrabarrenas en el lodo, debe ser mayor que el

peso aplicado sobre la barrena. De ésta manera se asegura que la tendencia al

pandeo permanezca en los lastrabarrenas.

Lubinski define el punto neutro en una

sarta de perforación “cuando el peso flotado de la porción de una sarta de

perforación debajo del punto neutro es igual al peso sobre la barrena”. Este punto

neutro, no es el mismo que el punto en el cual no existen ni tensión ni compresión.

En el diseño de tubería se determina la resistencia de las diferentes

tuberías que forman nuestra sarta. La resistencia de un tubo se puede definir

como una reacción natural que opone el material ante la imposición de una carga,

a fin de evitar o alcanzar los niveles de una falla.

lunes, 23 de julio de 2012

DISEÑO DE UNA SARTA DE PERFORACIÓN POR TENSIÓN Y POR ESFUERZO BIAXIAL I

El término “diseño” significa definir o establecer las especificaciones particulares

para realizar una obra o producto, es decir, definir las dimensiones específicas de

los insumos que se ocupan en la creación o construcción para lograr el objetivo.

Por otro lado, el término “sartas de tuberías”, se hace extensivo para las tuberías

de perforación, de revestimiento y producción.

Por lo tanto, el término “diseño de

sartas de tuberías” debe entenderse como un proceso para determinar las

especificaciones que deben tener los materiales utilizados como sartas de tuberías

(tubos y conexiones), con la premisa de seleccionar la (s) que más convenga (n) a

partir de especificaciones preestablecidas, para una aplicación en particular en un

pozo.

En el ámbito de la Ingeniería de Perforación, el término “diseño de

tuberías” generalmente es aplicado, como sinónimo de “diseño de sartas de

tuberías”. Con base en éstos conceptos y de acuerdo a sus componentes, el

diseño de una sarta de perforación” se puede dividir en las siguientes partes:

· Diseño de tuberías.

· Diseño de aparejo de fondo y longitud de lastrabarrenas.

· Selección de la barrena para perforar.

domingo, 22 de julio de 2012

c. Torsión

La cantidad de esfuerzo por torsión que resiste una tubería bajo tensión

debe calcularse en cada cambio de grado, diámetro y peso de tubería. El valor

mínimo que resulte en cualquiera de los puntos analizados será la condición de

frontera en operaciones reales de campo.

En el caso de herramientas que se operan con torsión como es el de

algunas herramientas de percusión, el valor de torsión obtenido por diseño deberá

ser superior a la torsión necesaria, de lo contrario deberá cambiarse el diseño de

la sarta.

Se debe de tomar en cuenta, al trabajar con las tuberías, que a medida

que aumente la tensión el esfuerzo de torsión disminuye.

sábado, 21 de julio de 2012

b. Colapso IV

2. Con el valor de r se entra a la Elipse de Esfuerzos sobre el eje de tensión

encontrando un punto. Se baja una vertical hasta intersectar la curva,

obteniendo el por ciento de resistencias al colapso (Z) que tiene la tubería

cuando se tiene sometida a una cierta tensión.

Este valor encontrado se multiplica por al valor del colapso dado en tablas y

se obtiene el valor al colapso en el punto deseado (Rcbt)

3. Este valor se compara con la presión que ejerce el fluido en ese punto. Si

es menor, la tubería de trabajo no es recomendable por presión externa.

Por lo tanto, se tendrá que acudir al siguiente grado de tubería y volver a

hacer el diseño por colapso.

Hasta que los valores de presión sean cercanos o iguales, nuestra sarta

estará en condiciones favorables por colapso.

viernes, 20 de julio de 2012

b. Colapso III

El procedimiento para calcular el colapso por tensión es el siguiente:

1. Contando con el peso en los extremos de cada una de las secciones

diseñadas, se procede a calcular la constante adimensional (r) en los

extremos de cada sección, definida con la siguiente expresión

.

.

Donde:

r = Constante adimensional

Tensión aplicada = Tensión originada por el peso de la tubería en el aire. En Kg.

Mop = Margen para tensionar, en Kg.

At = Área transversal del tubo, en pg2

Kb = Factor de flotación

___

PCP = Punto de cedencia promedio, en lb/pg2 (Tabla 6.2)

El punto de cedencia promedio (PCP) , es la media aritmética de la mínima y máxima resistencia cedente, para cada calidad de acero, como se aprecia en la siguiente tabla:

jueves, 19 de julio de 2012

b. Colapso II

Cuando un tubo está sometido a una presión exterior uniforme, el metal

está sujeto a esfuerzos de compresión, al aumentar la presión en condiciones de

equilibrio, se contraerá uniformemente como cualquier cuerpo elástico, hasta una

presión crítica donde el tubo es inestable y ocurre la falla plástica o colapso.

El diseño de colapso por tensión consiste en determinar la reducción en la

capacidad de la tubería para resistir presión externa como resultado de la tensión

aplicada. Esto debe efectuarse en los extremos de cada sección de tubería

diseñada previamente por tensión, de acuerdo a las siguientes deducciones:

· Al tensionar una tubería se incrementa la capacidad a la presión interna.

· Al tensionar una tubería, disminuye la capacidad de resistencia al colapso.

· Al comprimir una tubería, disminuye la capacidad de resistencia a la presión

interna.

· Al comprimir una tubería, aumenta la capacidad de resistencia al colapso.

Con estos conceptos fue elaborada la gráfica de Elipse de esfuerzos

biaxiales. (Gráfica 6.1)

miércoles, 18 de julio de 2012

martes, 17 de julio de 2012

b. Colapso

Este esfuerzo se debe principalmente al afecto de la presión exterior que ejerce la

columna hidrostática de los fluidos de perforación o de control en los pozos. La

magnitud de la presión depende de la densidad del fluido.

El colapso o aplastamiento también puede ocurrir al aplicar una presión externa que sumada con la presión hidrostática, incrementa la presión externa. El valor de la presión exterior aumenta en función de la profundidad y su valor máximo estará en el extremo inferior de la sarta de tubería, como se aprecia en la figura 6.4.

El colapso o aplastamiento también puede ocurrir al aplicar una presión externa que sumada con la presión hidrostática, incrementa la presión externa. El valor de la presión exterior aumenta en función de la profundidad y su valor máximo estará en el extremo inferior de la sarta de tubería, como se aprecia en la figura 6.4.

lunes, 16 de julio de 2012

domingo, 15 de julio de 2012

a) Tensión

Una sarta de trabajo al estar suspendida verticalmente, sufrirá un esfuerzo axial

llamado tensión, producto de su propio peso.

Cada junta debe soportar el peso de

la sarta suspendida en ella.

El valor de este esfuerzo varía de cero en el punto neutro hasta un

máximo en el punto de apoyo, es decir en la superficie.

Si la tubería estuviera suspendida en el aire soportaría todo su peso

muerto.

Si está sumergida en el fluido, disminuye su peso por efecto del empuje

del empuje en función de la densidad del fluido; cambiando los esfuerzos de

tensión a compresión a partir del punto neutro, como se aprecia en la figura 6.3

sábado, 14 de julio de 2012

ANÁLISIS DE ESFUERZOS A QUE SOMETEN LAS TUBERÍAS POR TENSIÓN, COLAPSO Y TORSIÓN.

El Instituto Americano del Petróleo (API) tiene establecido que para el diseño de sartas de trabajo sean considerados los tres esfuerzos principales a que son sometidas:

a. Por Tensión

b. Por Colapso

c. Por Torsión

Es importante señalar que para el diseño se aplicará el método gráfico, el cual está basado en ecuaciones matemáticas que serán expuestas en el tema 6.4. A continuación se detallan cada uno de los esfuerzos, exponiéndose inicialmente algunos conceptos generales.

jueves, 12 de julio de 2012

miércoles, 11 de julio de 2012

ELIPSE DE ESFUERZOS BIAXIALES II

Donde:

s Ae = Esfuerzo axial equivalente (psi)

Y s = Cedencia (psi)

s A = Esfuerzo axial (psi)

Su aplicación ha sido orientada más a la representación del colapso bajo la carga axial variable. Y se utiliza asignando en las ecuaciones de colapso una cedencia equivalente calculada a partir de la ecuación anterior.

La gráfica biaxial presentada en la gráfica 6.2 muestra el comportamiento de disminución de la resistencia al colapso para tuberías sujetas a un esfuerzo axial mayor a cero (tensión en cuarto cuadrante), situación que cambia en esfuerzos axiales menores a cero (compresión tercer cuadrante). El resultado de esta predicción de pérdida o ganancia de resistencia ha estado sujeta a controversia, en virtud de no contar con pruebas exhaustivas que corroboren lo anterior. Se considera que un solo +10% en resistencia se puede obtener bajo compresión. Y por tensión puede considerarse una pérdida total en resistencia.

martes, 10 de julio de 2012

ELIPSE DE ESFUERZOS BIAXIALES I

Un modelo simplificado a partir de la teoría de la distorsión máxima de

deformación y trabajando en dos dimensiones fue desarrollado por Nadia y

aceptada por el API para representar la resistencia al colapso y el estallamiento de

las tuberías sujetas a un esfuerzo axial variable (diferente de 0). El modelo

considera la acción de los esfuerzos axiales y tangenciales mayores a los radiales.

Su forma matemática es la siguiente:

lunes, 9 de julio de 2012

Pruebas de dureza I

Pruebas no destructivas

Una prueba no destructiva es el examen de un objeto efectuado en cualquier

forma que no impida su utilidad futura. Aunque en la mayoría de los casos, las

pruebas no destructivas no dan una medición directa de las propiedades

mecánicas, son muy valiosas para localizar defectos en los materiales que podrían

afectar el funcionamiento de una pieza en una máquina cuando entra en servicio o

que se tenga una falla en su resistencia si forma parte de una estructura, etc.

Una inspección no destructiva, es la aplicación de métodos que no

destruyen la pieza para determinar su conveniencia de uso.

Dichos métodos

pueden ser por partículas magnéticas, por penetración de un trazador (líquidos

penetrantes) etc. La inspección más económica y práctica en el campo en las

operaciones de perforación y mantenimiento de pozos es la inspección por penetración de un trazador, método que consiste en determinar la existencia y

extensión de discontinuidades (fracturas) que están abiertas a la superficie en la

pieza que se inspecciona, las indicaciones, se hacen visibles a través del empleo

de un tinte o agente químico fluorescente en el líquido utilizado como medio de

inspección.

El trazador es un líquido con baja tensión superficial que fluye dentro de

las aberturas superficiales de la pieza que se inspecciona con tinte o agente

químico, para hacerlo visible más fácilmente en condiciones normales de

iluminación.

domingo, 8 de julio de 2012

Pruebas de dureza

Las propiedades mecánicas de los materiales se determinan por medio de

pruebas en el laboratorio, el material estructural, como en el caso del acero, se

somete a una serie de exámenes en los que se obtiene su resistencia. La prueba

de dureza puede medirse por varias pruebas como Brinell, Rockwell o

microdureza. Una forma práctica para probar la dureza del material puede ser con

una lima de dureza estandarizada, suponiendo que un material que no puede ser

cortado por la lima es tan duro como la lima o más que ella, en donde se utilizan

limas que abarcan gran variedad de durezas.

En la siguiente tabla se muestran valores estimados de la dureza de

algunas tuberías:

sábado, 7 de julio de 2012

Ductilidad y módulo de elasticidad II

Las unidades del módulo de Young son las mismas que las unidades de

esfuerzo: kg/cm2, lb/pg2, etc. Teniendo presente que la deformación longitudinal es

una cantidad que no tiene unidades (adimensional).

Adquirido el conocimiento de los conceptos básicos de las propiedades

mecánicas de la materia y de la ley de Hooke, a continuación se representan en la

gráfica de esfuerzo-deformación para el acero, para una mayor compresión de los

mismos.

viernes, 6 de julio de 2012

Ductilidad y módulo de elasticidad I

El módulo de elasticidad (longitudinal), se puede definir

como la medida de rigidez de un metal, o en otras palabras, como la razón del

esfuerzo, dentro del límite proporcional, a una deformación correspondiente.

También se le puede denominar como módulo de Young y se expresa con la

siguiente ecuación:

jueves, 5 de julio de 2012

Ductilidad y módulo de elasticidad

Los metales, que es nuestro estudio, tienen otras propiedades importantes,

además de las anteriormente descritas, como:

· Dureza.- Resistencia del metal a la penetración o la deformación.

· Ductilidad.- Capacidad del metal para deformarse plásticamente sin

fracturarse, medida por elongación o reducción de área en

una prueba tensil.

· Maleabilidad.- Característica de los metales que permite una deformación

plástica en compresión sin rotura.

Es preciso conocer todas estas propiedades antes de elegir metales para

aplicaciones específicas.

miércoles, 4 de julio de 2012

lunes, 2 de julio de 2012

Límite elástico y punto de cedencia IV

En el caso de un esfuerzo de tensión o de compresión, la deformación

puede considerarse como un cambio en la longitud por unidad de longitud. Un

esfuerzo cortante, por otra parte, puede alterar únicamente la forma de un cuerpo

sin cambiar sus dimensiones. Generalmente el esfuerzo cortante se mide en

términos de un desplazamiento angular.

Teniendo como base los conceptos anteriores, podemos definir el límite

elástico como el esfuerzo máximo que puede sufrir un cuerpo sin que la

deformación sea permanente. Por ejemplo si a un cable de acero se le

proporciona un esfuerzo mayor que su límite elástico, esto no significa que el

cable se romperá en ese punto, sino únicamente que el cable de acero no

recuperará su tamaño original. Asimismo, podemos decir que el punto de

cedencia o fluencia es el valor que se alcanza de un esfuerzo, mayor del límite

elástico, al cual el material continúa deformándose sin que haya incremento de la

carga.

El mayor esfuerzo al que se puede someter un cable de acero sin que se

rompa, se le denomina límite de rotura. De acuerdo al experimento de R. Hooke y

los conceptos estudiados de esfuerzo, deformación y límite elástica. La ley de

Hooke establece:

Siempre que no se exceda el límite elástico, una deformación elástica es

directamente proporcional a la magnitud de la fuerza aplicada por unidad de

área (esfuerzo).

domingo, 1 de julio de 2012

Límite elástico y punto de cedencia III

Donde:

F = Fuerza aplicada

s = alargamiento

K = Constante de proporcionalidad (varía de acuerdo con el tipo de material) En el experimento anterior (figura 6.1), podemos calcular la constante de proporcionalidad, que en éste caso se le denomina constante del resorte:

Lo anterior nos indica que por cada 2 kg de fuerza, el resorte sufre un

alargamiento de 1 cm. La ley de Hooke no se limita al caso de los resortes en

espiral; de hecho, se aplica a la deformación de todos los cuerpos elásticos. Para

que la ley se pueda aplicar de un modo más general, es conveniente definir los

términos esfuerzo y deformación. El esfuerzo se refiere a la causa de una

deformación elástica, mientras que la deformación, se refiere a su efecto, en otras

palabras, a la deformación en sí misma.

En la figura 6.2 se muestran tres tipos comunes de esfuerzos y sus

correspondientes deformaciones, a saber:

· Esfuerzo de tensión.- Se presenta cuando las fuerzas iguales y opuestas

se apartan entre sí.

· Esfuerzo de compresión.- Las fuerzas son iguales y opuestas y se acercan

entre sí.

· Esfuerzo cortante.- Ocurre cuando las fuerzas iguales y opuestas no tienen

la misma línea de acción.

La eficacia de cualquier fuerza que produce un esfuerzo depende en gran

medida del área sobre la que se distribuye la fuerza. Por tal razón se proporciona

una definición más completa de esfuerzo y de formación:

· Esfuerzo.- Es la razón de una fuerza aplicada entre el área sobre la que

actúa (kg/cm2, lb/pg2, Nw/m2, etc.)

· Deformación.- Es el cambio relativo en las dimensiones o en la forma de un

cuerpo, como resultado de la aplicación de un esfuerzo.

Suscribirse a:

Comentarios (Atom)