Es la dirección de la componente horizontal del campo magnético terrestre en un

punto seleccionado sobre la superficie de la tierra.

jueves, 28 de febrero de 2013

miércoles, 27 de febrero de 2013

Norte cuadrícula o norte de mapa

Es la dirección norte sobre un mapa. El norte cuadrícula o norte de mapa

corresponde al norte verdadero sólo en determinados meridianos. Todos los otros

puntos deben corregirse por convergencia, esto es, por el ángulo entre el norte de

mapa y el norte verdadero en cualquier punto, (Fig.12.12).

|

| Figura 12.12 Norte de mapa |

martes, 26 de febrero de 2013

Norte verdadero

Es la dirección del polo norte geográfico, el cual yace sobre el eje de rotación de la

Tierra.

lunes, 25 de febrero de 2013

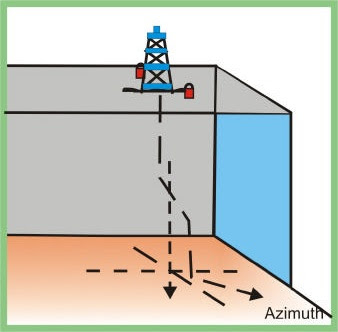

Azimuth (Dirección del pozo)

El Azimuth de un pozo en un punto determinado, es la dirección del pozo sobre el

plano horizontal, medido como un ángulo en sentido de las manecillas del reloj, a

partir del norte de referencia. Esta referencia puede ser el norte verdadero, el

magnético o el de mapa. Como ya se mencionó, por convención se mide en

sentido de las manecillas del reloj. Todas las herramientas magnéticas

proporcionan la lectura del azimuth con respecto al norte magnético. Sin embargo,

las coordenadas calculadas posteriormente, están referidas al norte verdadero o al

norte de mapa, (Fig. 12.11).

|

| Figura 12.11 Azimuth |

domingo, 24 de febrero de 2013

Inclinación (Drift)

sábado, 23 de febrero de 2013

Profundidad vertical verdadera/PVV (True vertical depth/TVD).

viernes, 22 de febrero de 2013

Profundidad desarrollada /PD (Measured depth/MD).

Es la distancia medida a lo largo de la trayectoria real del pozo, desde el punto de

referencia en la superficie, hasta el punto de registros direccionales. Esta

profundidad siempre se conoce, ya sea contando la tubería o por el contador de

profundidad de la línea de acero, (Fig. 12.8).

|

| Figura 12.8 Profundidad desarrollada |

jueves, 21 de febrero de 2013

Definiciones y conceptos básicos.

Con el fin de familiarizar al Ingeniero de Perforación con los conceptos y

definiciones más comunes, relacionados con la tecnología de perforación

direccional, a continuación se presentan aquellos considerados como más

importantes.

miércoles, 20 de febrero de 2013

DISEÑO DE UN POZO DIRECCIONAL - III

En la Fig. 12.2 se muestra un ejemplo típico de la situación de control de

trayectoria. Aquí, una estructura se ubica casi por completo debajo de un lago. El

pozo 1, perforado sobre una parte de la estructura que no se encuentra debajo del

lago, puede ser perforado desde tierra como un pozo con control de la desviación.

Sin embargo para desarrollar el resto del campo, se necesitará de la perforación

de pozos direccionales. La única manera en que se podrían perforar pozos

verticales es desde embarcaciones de perforación o plataformas, terminando los

pozos sobre el lecho del lago (terminaciones sublacustres), o bien desde una

plataforma flotante o fija. Los aspectos económicos de estas opciones pudieran

ser menos atractivos que la perforación de pozos direccionales desde alguna

localización terrestre, en la cual se puede utilizar un equipo terrestre convencional.

En algunas situaciones, no existen alternativas para perforar un pozo direccional.

Por ejemplo, el lago puede ser la única fuente de agua potable en el área, por lo

tanto, pueden existir restricciones ambientales que prohíban el uso de embarcaciones y equipos tales como los equipos de perforación y las

instalaciones de producción

| ||

| Figura 12.2 Vista en planta de un yacimiento típico de aceite y gas debajo de un lago, mostrando como | se pueden utilizar los pozos direccionales para desarrollar el campo. |

martes, 19 de febrero de 2013

DISEÑO DE UN POZO DIRECCIONAL - II

|

| Figura 12.1 Planos de inclinación y dirección conforme un pozo avanza en el plano de la profundidad |

La perforación de un pozo petrolero, ya sea debido a problemas de perforación o a consideraciones económicas, tiene muchas aplicaciones. A continuación se mencionarán algunas de las más comunes.

lunes, 18 de febrero de 2013

DISEÑO DE UN POZO DIRECCIONAL - I

Aspectos generales

La tecnología de perforación direccional tuvo sus inicios en la década de los

veinte. En 1930 se perforó el primer pozo direccional controlado en Huntigton

Beach, California. En 1943 se perforó el primer pozo de alivio en Conroe, Texas.

En nuestro país, el prime pozo direccional registrado fue perforado en 1960 en las

Choapas, Veracruz.

La perforación direccional es el proceso de dirigir el pozo a lo largo de una

trayectoria hacia un objetivo predeterminado, ubicado a determinada distancia

lateral de la localización superficial del equipo de perforación. En sus principios

esta tecnología surgió como una operación de remedio.

Se desarrolló de tal

manera que ahora se considera una herramienta para la optimización de

yacimientos. Comprende aspectos tales como: tecnología de pozos horizontales,

de alcance extendido, y multilaterales, el uso de herramientas que permiten

determinar la inclinación y dirección de un pozo durante la perforación del mismo

(MWD), estabilizadores y motores de fondo de calibre ajustable, barrenas

bicéntricas, por mencionar algunos.

Con frecuencia el control de la desviación es otro concepto que se

relaciona con la perforación direccional. Se define como el proceso de mantener al

agujero dentro de algunos limites predeterminados, relativos al ángulo de

inclinación, o al desplazamiento horizontal con respecto a la vertical o a ambos.

Se ha tratado el diseño de pozos verticales, considerando la perforación

como el proceso unidimensional de penetrar la tierra con la barrena a determinada

profundidad vertical. Sin embargo, la perforación es un proceso tridimensional. La

barrena no sólo penetra verticalmente, si no que se desvía intencionalmente o no

hacia los planos X-Y (Fig.12.1).

El plano X se define como el plano de dirección y

el Y como el inclinación. Los ángulos asociados con los desplazamientos en los

planos X y Y son llamados ángulos de "dirección” y de “inclinación",

respectivamente.

domingo, 17 de febrero de 2013

APLICACIONES

· Obtenga en su área de trabajo un programa de terminación del pozo y

relaciónelo con los conocimientos adquiridos en éste tema.

· Obtenga por parte de PEMEX o de la compañía prestadora de servicio, un

diseño de fracturamiento o de estimulación del pozo, así como el

procedimiento técnico operativo de la operación de fracturamiento,

verificando las medidas de seguridad y protección ambiental.

sábado, 16 de febrero de 2013

FRACTURAMIENTOS - II

Una de las operaciones de estimulación del pozo más comunes es la

realización de un fracturamiento, hidráulico y la inyección de un ácido dentro de

las fracturas, generalmente ácido clorhídrico. Este tipo de estimulación es

aplicable únicamente a formaciones calcáreas, con solubilidad al ácido clorhídrico

(HCL) mayor del 65%.

Los principios básicos y los objetivos del fracturamiento con ácido, son los

mismos del fracturamiento hidráulico con sustentante. En ambos casos se

pretende producir una fractura conductiva con suficiente longitud para permitir el

cambio de patrón de flujo de los fluidos del yacimiento al pozo.

La diferencia entre el fracturamiento con ácido y el fracturamiento con

sustentante, está en la forma en que se produce la conductividad de la fractura.

En

el caso del fracturamiento con ácido, éste fluye a través de la fractura, propiciando

que las paredes de la misma se disuelvan en forma irregular, dependiendo de la

composición mineralógica y de la distribución de minerales en la formación. A

medida que el ácido fluye va reaccionando con los minerales de la roca, creando

una huella de reacción, en tal forma, que al cerrarse la fractura, los valles y las

crestas producidas generan canales altamente conductivos.

En general, el fracturamiento con ácido está restringido para calizas y

dolomías con la utilización de ácido clorhídrico; sin embargo, se ha tenido éxito

con ésta técnica en areniscas que contienen fracturas naturales llenas de

carbonatos.

La selección entre fracturamiento con sustentante y fracturamiento con

ácido, depende de un análisis exhaustivo que tome en consideración estudios de

laboratorio y comportamiento de los pozos.

Aún cuando el fracturamiento con

ácido es operativamente menos complicado que el fracturamiento con sustentante,

es en general más costoso, y presenta la ventaja de que no se corre el peligro de

arenamiento o el regreso del agente sustentante.

En la técnica del fracturamiento con ácido se emplean ácidos

concentrados (HCl al 25 ó 26%). En formaciones con altas temperaturas se puede

considerar el empleo de la mezcla de HCl con ácidos orgánicos, o sólo el uso de

los segundos, como el acético o el fórmico, aún cuando es de menor efectividad.

También y con el fin de retardar la reacción entre el ácido y la roca se han

empleado ácidos con surfactantes que propician el mojamiento de la roca con

aceite. A estos ácidos se les conoce con “químicamente retardados”.

viernes, 15 de febrero de 2013

FRACTURAMIENTOS - I

Cuando la formación que contiene petróleo no tiene una buena permeabilidad se

puede bombear un fluido especial al pozo y se hace pasar a través de la formación

a presión, se continúa el bombeo de fluido a presión hasta que la formación falle

produciendo una fractura (fig. 11.9). Mientras tanto, materiales como arena,

cáscara de nueces, etc. se mezclan con el fluido de fracturación. A estos aditivos

se les llama “material de apoyo” o “material sustentante”, porque cuando el fluido

de fracturación deja de bombearse el material de apoyo mantiene las fracturas

abiertas. Sin el material de apoyo, las fracturas se unirían nuevamente tan pronto

se disminuyera la presión sobre ellas. Estas fracturas forman conductos que

permiten que el aceite o gas entre al pozo.

jueves, 14 de febrero de 2013

miércoles, 13 de febrero de 2013

CAMBIO DE PREVENTORES POR MEDIO ÁRBOL DE VÁLVULAS - I

Es necesario que antes de realizar la operación del cambio del arreglo de

preventores por el medio árbol de válvulas, consulte el manual de procedimientos

técnicos operativos del pozo para realizar el programa de trabajo.

A continuación

expondremos algunas recomendaciones en forma generalizada para estar

preparados antes de realizar dichas operaciones:

· Reunir al personal para dar instrucciones de seguridad y protección

ambiental de las operaciones a realizar y de la asignación de

responsabilidades.

· Inspeccionar las condiciones físicas del cople colgador y bola colgadora

envolvente o colgador integral, conexiones y superficies de sellos.

· Verificar las partes integrantes del medio árbol de producción (fig. 11.8).

· Registrar las características del cople colgador y bola envolvente ó colgador

integral en la bitácora, así como otras observaciones que considere

importantes.

· Comunicar a la compañía prestadora de servicios de accesorios del cabezal

de producción y a la unidad de prueba hidráulica, que se va a realizar el

cambio, para el seguimiento de su programa de trabajo.

martes, 12 de febrero de 2013

Diseño de Aparejos de Producción - IV

Peso de la T.P en el aire = 2,000 x 9.67 = 19,340 Kg = 19.34 toneladas

Peso de la T.P en el aire x Factor de Flotación = Peso de la T.P dentro del pozo

19,340 x 0.821 0 15,878.14 Kg.

Peso de la T.P dentro del pozo = 15,878.14 Kgs.

Procedimiento de diseño de tubería de producción

En este apartado solo se mencionarán las consideraciones más importantes que se toman en cuenta para el diseño de una sarta de producción, dentro de estas se consideran las siguientes variables:

Wn = Peso nominal de la T.P (lb/pie)

Pt = Resistencia a la tensión (lb)

Rc = Resistencia al colapso (Psi)

Wtp = Peso ajustado de la T.P (lb/pie) (incluye conexión)

Pcp = Punto de cedencia promedio (lb/pg2)

Mop = Margen de seguridad por tensión (ton)

Fsc = Factor de seguridad al colapso (1.125)

El procedimiento incluye en términos generales dos etapas, la primera es el diseño de la sarta por Tensión y la segunda el diseño por Colapso. En el diseño por Tensión se utilizan las siguientes formulas:

Procedimiento de diseño de tubería de producción

En este apartado solo se mencionarán las consideraciones más importantes que se toman en cuenta para el diseño de una sarta de producción, dentro de estas se consideran las siguientes variables:

Wn = Peso nominal de la T.P (lb/pie)

Pt = Resistencia a la tensión (lb)

Rc = Resistencia al colapso (Psi)

Wtp = Peso ajustado de la T.P (lb/pie) (incluye conexión)

Pcp = Punto de cedencia promedio (lb/pg2)

Mop = Margen de seguridad por tensión (ton)

Fsc = Factor de seguridad al colapso (1.125)

El procedimiento incluye en términos generales dos etapas, la primera es el diseño de la sarta por Tensión y la segunda el diseño por Colapso. En el diseño por Tensión se utilizan las siguientes formulas:

Wap = Tensión aplicada a la T.P sobre el punto de interés (Kg)

A = Área transversal del acero (cm2)

Rct = Resistencia al colapso bajo tensión (Kg/cm2)

Rcst = Resistencia al colapso sin tensión (Kg/cm2)

lunes, 11 de febrero de 2013

Diseño de Aparejos de Producción - III

Presión del yacimiento

Es la presión con la cual aportara la formación productora los hidrocarburos a

través del sistema de producción. Es necesario conocer esta presión para

identificar el tipo de aparejo a utilizar.

Este parámetro puede obtenerse de las curvas de variación de presión.

· Diámetro de Tubería de revestimiento

· Presión de trabajo

Procedimiento para calcular el peso de la tubería de producción dentro del pozo.

· Obtención del factor de flotación

· Obtención del peso de la tubería de producción dentro del pozo, el cual

puede obtenerse mediante la ecuación siguiente:

domingo, 10 de febrero de 2013

Diseño de Aparejos de Producción - II

Clases de tuberías de producción más usuales:

Existen varias clases:

a) Clase Nueva.- Se presenta en sus datos de tensión, torsión y presión

interna y colapso.

b) Clase Premium.- Está basada en una tubería que tiene un uso uniforme y

un mínimo de espesor de pared del 80%.

Se recomienda que los datos como el grado, peso y rosca de la tubería

sean grabadas en la base del piñón.

Consideraciones de diseño

Factor de Flotación

El factor de flotación es un factor muy importante que se debe de tomar en cuenta

en los diseños de sartas ya que nos reduce el peso normal de la tubería y se

pueden calcular con las siguientes formulas:

Agentes de corrosiónLa corrosión puede ser definida como la alteración y degradación del material por su medio ambiente y los principales agentes que afectan a las tuberías son los gases disueltos (el oxigeno, dióxido de carbono e hidrógeno sulfuroso), sales disueltas (cloro, carbonato y sulfato) y ácidos.

La mayoría de los procesos de corrosión envuelven reacciones electroquímicas, el incremento de la conductividad puede dar como resultado altas velocidades de corrosión y los principales factores son:

a) El pH

b) La temperatura

c) La velocidad del flujo

d) Heterogeneidad

e) Altos esfuerzos

sábado, 9 de febrero de 2013

Diseño de Aparejos de Producción - I

Las sartas o aparejos de producción son el medio por el cual se transportan los

fluidos del yacimiento a la superficie y pueden clasificarse dependiendo de las

condiciones del yacimiento como: fluyente, de bombeo neumático, bombeo

mecánico, bombeo electro-centrífugo y bombeo hidráulico.

Seleccionar, diseñar e instalar un aparejo de producción es una parte

crítica en cualquier programa de operación durante la intervención de un pozo ya

sea en una terminación y/o reparación.

En un diseño hay que tomar en cuenta el ángulo del pozo, los fluidos de

perforación, peso, velocidad de rotaria y otros procedimientos de operación.

Propiedades de la Tubería y de las Juntas

· Esfuerzo del acero

· Tamaño de conexión

· Forma de la Rosca

· Carga

· Coeficiente de Fricción

El área de piñón o caja controla grandes factores y está sujeta a amplias

variaciones.

El diámetro exterior de la caja y el diámetro interior determinan los

esfuerzos de la junta en torsión, el diámetro exterior afecta el área de la caja y el

diámetro interior afecta el área del piñón.

Al seleccionar el diámetro interior y exterior se determinan las áreas del

piñón y la caja, estableciendo los esfuerzos de torsión teóricos, la más grande

reducción de estos esfuerzos de una junta durante su vida de servicio ocurre con

el uso del diámetro exterior. Es posible incrementar el esfuerzo de torsión

haciendo juntas con diámetro exteriores grandes y diámetros interiores reducidos.

viernes, 8 de febrero de 2013

Análisis Nodal

El análisis nodal puede ser realizado con cualquiera de los software que existen

en el mercado (WEM, Flo System, y otros desarrollados por otras compañías de

servicio) y nos permite crear un modelo que simula el comportamiento de

producción de pozo ajustándolo al gasto y presión de fondo fluyendo del pozo, lo

que nos lleva a corroborar o descartar la presencia de daño total del pozo

(cuando existen curvas de variación de presión, su interpretación y combinación

con el análisis nodal resulta una herramienta muy poderosa para obtener el daño

del pozo), para ello requiere de información del yacimiento, datos del pozo y de los

fluidos producidos, de esta manera es posible corroborar los datos de daño y

demás parámetros del yacimiento.

jueves, 7 de febrero de 2013

Optimización de aparejos de producción - II

Los fluidos que entran al pozo a través del intervalo disparado o agujero

descubierto, vienen fluyendo por el medio poroso de la formación productora

pasan a través de la vecindad del pozo y siguen su curso por el aparejo de

producción. Estos fluidos a su llegada a la vecindad del pozo requieren ser

levantados hasta la superficie. Esta acción necesita la actuación del gradiente de

presión fluyendo entre el fondo y el cabezal del pozo. Este gradiente a su vez,

consiste de la diferencia de energía potencial (presión hidrostática) y la caída de

presión por fricción. La magnitud depende de la profundidad del yacimiento y

define el tipo de sistema de producción que va a ser colocado en el pozo. Esto

significa que si la presión de fondo es suficiente para levantar los fluidos hasta la

superficie se considera un pozo fluyente, en caso contrario se requiere de un

sistema artificial, como puede ser el “levantamiento mecánico”, reducción de la

densidad del fluido en el pozo y por consiguiente reducción de la presión

hidrostática (“gas lift”).

miércoles, 6 de febrero de 2013

Optimización de aparejos de producción - I

Análisis del sistema de Producción de los Pozos

La figura 11.7 muestra en general las partes principales que componen el sistema

de producción de un pozo. En este apartado analizaremos la importancia de la

Ingeniería encaminada a optimizar los accesorios que son introducidos al pozo, y

a través de los cuales finalmente se extraen los hidrocarburos líquidos, gases y

todos sus derivados. La gran importancia que representa la optimización de estos

aparejos, se debe principalmente a que es el único medio mecánico con el cual se

cuenta para variar el comportamiento de un pozo.

|

| Figura 11.7 Componentes de un sistema de producción |

martes, 5 de febrero de 2013

Conexiones superficiales para el sistema de bombeo Hidráulico

En el sistema de bombeo hidráulico, el crudo (o agua) se toma del tanque de

almacenamiento y se alimenta a la bomba triple múltiple. El fluido de potencia,

ahora con la presión aumenta por la bomba triple, está controlado por las válvulas

en la estación de control y distribuido en uno o más pozos. El fluido de potencia

pasa a través de las válvulas del cabezal del pozo y es dirigido a la bomba al

fondo del pozo. En una instalación de bomba de pistón, este fluido de potencia

acciona el motor que a su vez acciona la bomba. El fluido de potencia regresa a la

superficie con el crudo producido y es enviado por la tubería al tanque de

almacenamiento.

lunes, 4 de febrero de 2013

Conexiones superficiales para el sistema de bombeo electrocentrífugo

Este sistema normalmente hace uso de un equipo auxiliar que consta de un

sistema de generación de 500 kw, un sistema de cuarto de control el cual contiene

una unidad de computo, unidad de choque, impresora, transformador, variador de

velocidad, además de estos dos componentes se tiene un filtro de armónicas que

sirve para evitar las oscilaciones en cuanto a la energía, ya que al paso del

tiempo, las variaciones de voltaje pueden dañar el equipo BEC (Fig. 11.6).

Primeramente se debe de aligerar la columna hidrostática generada por el

fluido de control, una vez que empiece a manifestar el pozo con presencia de

aceite se iniciará la puesta en marcha del BEC.

domingo, 3 de febrero de 2013

Conexiones superficiales para el sistema de bombeo mecánico

Respecto a este sistema artificial de producción varia en cuanto al tipo y marca de

su diseño, por ejemplo en el caso de bimbas convencionales, en la siguiente figura

se muestra algunos de sus accesorios (Figuras 11.3, 11.4 y 11.5).

sábado, 2 de febrero de 2013

Conexiones superficiales para el sistema de bombeo neumático

En la figura 11.2 se muestran las conexiones superficiales típicas que se utilizan

en los aparejos de bombeo neumático.

viernes, 1 de febrero de 2013

Conexiones superficiales de control

Cada uno de los sistemas artificiales de producción tiene su sistema de

conexiones superficiales, inclusive puede cambiar dependiendo del sistema

artificial de que se trate, en el caso del sistema de bombeo mecánico cambia

hasta por el tipo y marca de cada uno de ellos.

Suscribirse a:

Comentarios (Atom)