Sistema IADC de clasificación de desgaste

El análisis y evaluación de cada barrena gastada puede ser de mucha utilidad para decidir el tipo de barrena que se va a utilizar después y si, en su caso, la

práctica de operación debe ser modificada. Quien

aprenda a "leer" el desgaste de cada barrena y entienda bien que significa su aspecto, estará muy cerca de obtener el máximo rendimiento de cada una

de ellas.

La información que se obtiene al evaluar el desgaste

de las barrenas puede ser muy significativa. Este valor fue reconocido por la Asociación Internacional de

Contratistas de Perforación (IADC International

Association of Drilling Contractors) hace algunos años,

cuando se estableció un sistema mundial para la evaluación de desgaste de las barrenas de conos.

Para las barrenas de cortadores fijos, este sistema de evaluación del desgaste no pudo ser aplicado y se tuvo que establecer un nuevo sistema.

El sistema de evaluación de desgaste para cortadores fijos fue desarrollado por el Subcomité de

Barrenas de Perforación de la IADC en 1987, y revisado en 1991.

La tarea de evaluar y clasificar el desgaste de las

barrenas representa un punto de gran importancia en aspectos clave para las operaciones de perforación: las revoluciones por minuto; la hidráulica y el peso sobre barrena que influyen en su

rendimiento; para aprovechar al máximo su vida

útil y así seleccionar mejor el tipo de barrena idóneo para la formación que se va a perforar.

El sistema de evaluación de desgaste puede ser

utilizado para todas las barrenas de conos, incluyendo a las de diamante natural (ND), de compactos de diamante policristalino (PDC), de diamante policristalino térmicamente estable (TSP),

barrenas impregnadas, coronas y otras barrenas

que no son de rodillo y que no utilizan el diamante como elemento cortador.

La tabla de evaluación de desgaste adoptada por

la IADC incluye todos los códigos necesarios para

analizar el desgaste tanto de barrenas de conos

como de barrenas de cortadores fijos.

En este sistema, el desgaste se divide en ocho factores: las primeras cuatro columnas describen la

estructura cortadora; las dos primeras columnas

definen el grado de desgaste de los dientes, insertos o cortadores fijos de las hileras interiores y

exteriores ya sea para barrenas de conos o de diamante, en escala de 0 a 8, con base en la cantidad

del desgaste comparada con el tamaño original

del diente o el cortador, los números aumentan

con la cantidad de desgaste, el "cero" representa

sin desgaste y el "ocho" indica desgaste total de

los dientes o cortadores.

La primera columna representa los cortadores situados dentro de los dos tercios del radio de la barrena para las de diamante, y para las barrenas de

conos representa las hileras de dientes interiores.

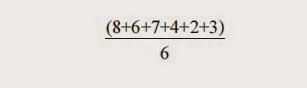

Al evaluar una barrena de diamante desgastada,

se debe registrar el promedio de desgaste de los

dos tercios del radio, que representa las hileras

internas, suponiendo que tenga 6 cortadores con

desgaste 8, 6, 7, 4, 2 y 3 respectivamente, el desgaste de la hilera interior será: